双日マシナリー株式会社

- HOME

- 双日マシナリー株式会社

- 製品・サービス詳細

- 封じ込めデジタルモニタリングシステム「The BUCK® デジタルカナリア」

双日マシナリーは5つのフィールドを持ち、製鉄・化学・電力に加え、 自動車・家電・電子機器など幅広い産業分野で使われる、プラント・設備機器・資機材の「トレーディング」を行う、“産業機械の専門商社”です。

会社カテゴリー:商社

主サービス提供地域:

製品・サービス詳細

封じ込めデジタルモニタリングシステム「The BUCK® デジタルカナリア」

サービスカテゴリー:研究・開発、検査、原薬、製造、包装、レギュレーション、建設・設備、データ処理、教育、訓練サービス

かつて炭鉱労働者は、危険な状況をいち早く察知するために、空気中の毒素の探知を、かごに入った鳥に頼っていました。GEA はその概念を21世紀に持ち込み、非常に強力な成分を含む経口固体製剤を製造するオペレーターの健康と安全を確保するために「 デジタルカナリア」を作成しました。

双日マシナリーは、グローバル大手トップ5の一角を成し、特に連続生産設備ではデファクトスタンダードに位置付けられているGEAファーマ社の国内総代理店です。

何故「デジタルカナリア」を立ち上げたのか?

![]() 封じ込めはお客様にとって常に重要なテーマです。 現在のところ、連続的な封じ込めモニタリングの方法は存在しません。

封じ込めはお客様にとって常に重要なテーマです。 現在のところ、連続的な封じ込めモニタリングの方法は存在しません。

デジタルカナリアのコンセプト/アイデアは業界の専門家によって評価され、全員がこの製品の可能性に同意した。

デジタルカナリアのコンセプト/アイデアは業界の専門家によって評価され、全員がこの製品の可能性に同意した。

これは業界にとって画期的なイノベーションである。

現在の封じ込めモニタリングの手順には、定期的なSMEPACテストが含まれる。

現在の封じ込めモニタリングの手順には、定期的なSMEPACテストが含まれる。

これは時間と費用のかかるプロセスである。 暴露が起きてからしか発見できない。

デジタル・カナリアのメリット

| 顧客の要望 | GEA の価値 |

| 封じ込め | |

| 継続的な封じ込め測定 | 市場初のオンライン格納容器監視システム。個別イベント(格納容器破損後)やシールの摩耗などによる格納容器の性能低下(予防保守)を直接測定します。 |

| PPEの削減 | PPEに関する推奨事項は、特にリアルタイムの曝露量を測定できない場合、作業員にとって最悪のシナリオを想定したものとなることが一般的です。リスクのある場所でオンライン測定を行うことで、PPEの削減や、違反が検知された際の是正措置の実施が可能になります。 |

| 安全性の向上 | 現在の業界の慣行では、特定の曝露増加(単発的または段階的)を検知することはできません。潜在的なインシデントを発見できるのは、初期の粒子封じ込め性能評価(SMEPAC)検査、定期点検、あるいは突発的な健康兆候があった場合のみです。デジタルカナリアからの直接的なフィードバックは、インシデント発生後に生産現場を離れるタイミングや、曝露が徐々に増加した場合にPPE(個人用保護具)を増設するタイミングをタイムリーに指示することで、作業員の安全性を高めます。 |

デジタルカナリアシステムの概要

| センサーの基本 |  |

|

|

| データを安全情報に変換する |  |

|

|

| オペレーターの保護 |  |

|

デジタルカナリアのシステム構成

デジタルカナリアは3つのシステムで構成されている

■ センサー

■ 操作系

■ ユーザーインターフェース

・スタンドアロン用の独立したラップトップまたはHMI

・GEAで統合されたコントロール・スクリーン

デジタルカナリアセンサー詳細

エアロゾル分析とは?

![]() エアロゾル・分光測定は、粒度分布と粒子径の両方を測定し粒子濃度も測定します。

エアロゾル・分光測定は、粒度分布と粒子径の両方を測定し粒子濃度も測定します。

![]() 例えば、レーザー回折は粒度分布を測定するだけである。

例えば、レーザー回折は粒度分布を測定するだけである。

![]() 粉体は一定の気流によってセンサーを通過する

粉体は一定の気流によってセンサーを通過する

![]() 散乱光は粒子の量と大きさを測定するために変換される。

散乱光は粒子の量と大きさを測定するために変換される。

デジタルカナリアの概要 ― コントロールへのリンク

カナリア・センサーは、測定値をどのように使用可能なデータに変換するのですか?

|

デジタルカナリアを使って測定された粒子。 独自のセンサー機能により、粒子のサイズと量を可能な限り測定。 |

|

測定値を特定の粒度範囲に事前処理可能 (例:API)その後、データを処理するために整列される |

|

制御システムは、関連データに基づき、必要に応じて是正措置を実行する(停止、アラーム、インターロックなど) |

可能な2つのバリエーション

■ デジタルカナリアは、新しいGEAの装置に組み込むことができます。

NexGenやContiラインなどの新しいGEA機器に組み込むことができます。

■ 代替案は、既存施設に設置する独立型システムの提供である。

■ どちらのタイプもセンサーと制御は同等

・統合されたシステムは、機器のHMIに粉体表示を行う。

・スタンドアロンでは専用HMIを使用

デジタルカナリアセンサー

スタンドアロン・システムのデータ処理 統合システムインレット

デジタルカナリアセンサー及びコントローラー

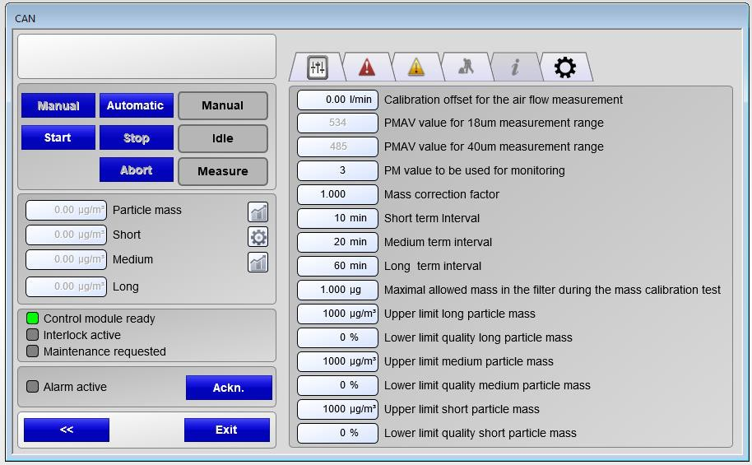

デジタルカナリア 画面

コントロール・モジュールのスクリーンショット

制御モジュールのサブ画面 – アラーム

コンポーネント分離距離

|

|

|

■ インレットチューブは可能な限りまっすぐにする ■ 注入口(チューブの開放端)からセンサー注入口までの最大距離 |

■ センサーからコントロールまでの距離は、データ転送速度によって制限されます。 シリアルプロトコル(USB)を使用。 最大5mを推奨。 ■ 制御装置からHMI(スタンドアロン)またはGEA制御装置(統合)までの距離は、ネットワークプロトコルを使用するほど長くなります。 |

CDC-50に関する事例研究

デジタルカナリアがリリースを即座に検知する方法

![]() 「封じ込め設定」におけるCDC-50の封じ込めを評価するためにデジタルカナリアが使用されました

「封じ込め設定」におけるCDC-50の封じ込めを評価するためにデジタルカナリアが使用されました

![]() 実行中に15分間封じ込め漏れをシミュレート

実行中に15分間封じ込め漏れをシミュレート

![]() 数秒以内に過剰な粉塵が測定され、オペレーターに通知されました。

数秒以内に過剰な粉塵が測定され、オペレーターに通知されました。

![]() 比較的小さな漏れに対する強い反応

比較的小さな漏れに対する強い反応

![]() 15分後、「漏れ」は封印されました

15分後、「漏れ」は封印されました

![]() 漏れが封印されると、システムは6~7分後にベースラインに戻ります。

漏れが封印されると、システムは6~7分後にベースラインに戻ります。